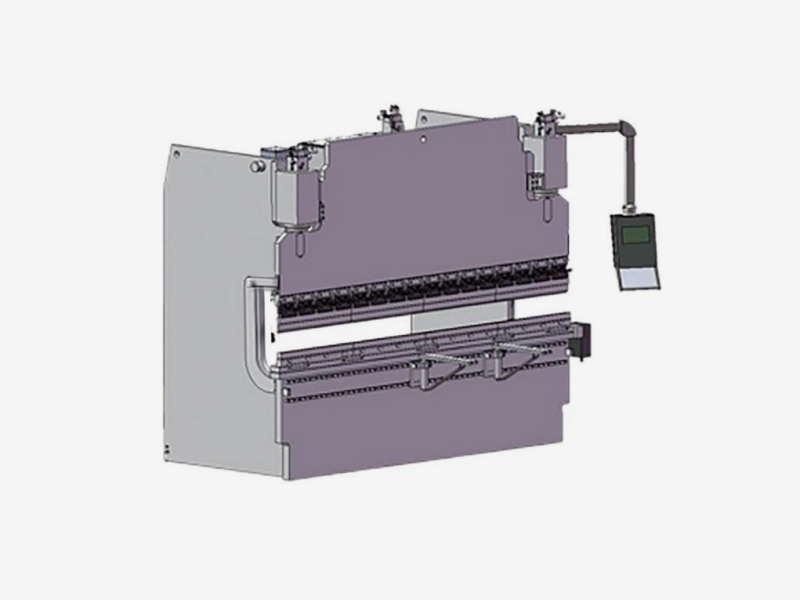

Gewöhnliche elektrische hydraulische CNC-Servo-Abkantpresse

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hoher Wirkungsgrad und geringe Wärmeentwicklung sowie stark reduzierter Arbeitslärm;

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hoher Wirkungsgrad und geringe Wärmeentwicklung sowie stark reduzierter Arbeitslärm;

Geräuschlos beim Warten auf eine hohe Geschwindigkeit (ca. 25 dB), geräuscharm beim Biegen und Zurückkehren (der Druck im Hydrauliksystem wird durch den geschlossenen Regelkreis des Hauptservomotors gesteuert);

Geräuschlos beim Warten auf eine hohe Geschwindigkeit (ca. 25 dB), geräuscharm beim Biegen und Zurückkehren (der Druck im Hydrauliksystem wird durch den geschlossenen Regelkreis des Hauptservomotors gesteuert);

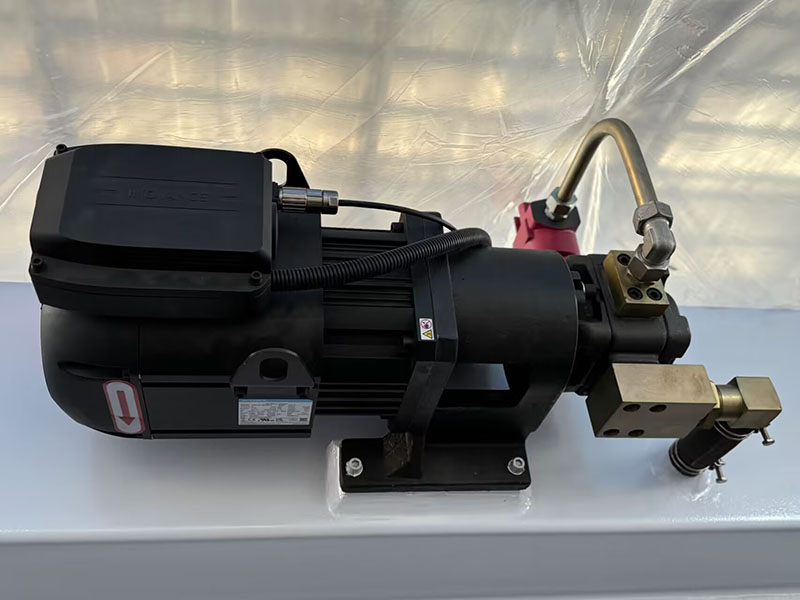

Hochleistungsmotor und Ölpumpe, starke Leistung;

Hochleistungsmotor und Ölpumpe, starke Leistung;

Ram-Leerlauf, schnelle Bewegung, Druckhaltung und Rücklaufgeräusche werden erheblich reduziert, mehr als 30 % niedriger als andere Geräusche, während der Lauf gleichmäßiger ist;

Ram-Leerlauf, schnelle Bewegung, Druckhaltung und Rücklaufgeräusche werden erheblich reduziert, mehr als 30 % niedriger als andere Geräusche, während der Lauf gleichmäßiger ist;

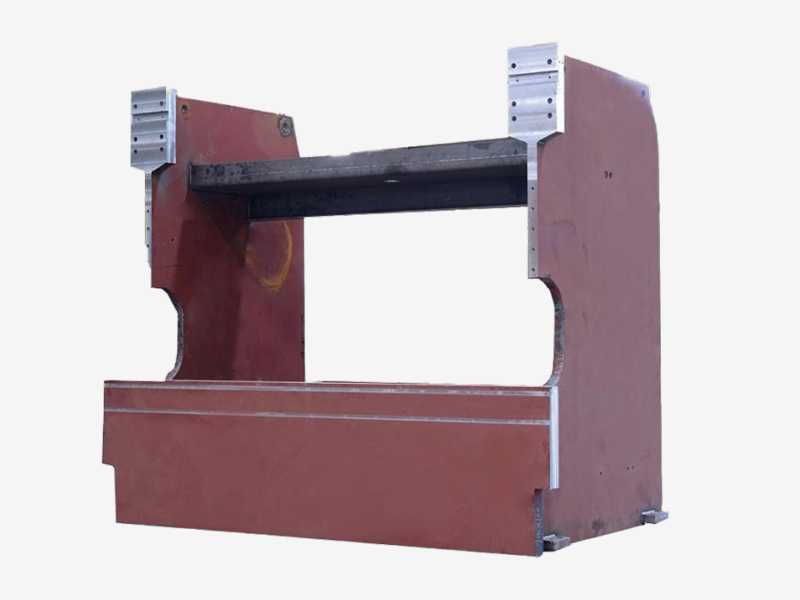

| Maschinendesign Finite-Elemente-Analyse der gesamten Maschine: Ein professioneller Aktuar führt mithilfe der Ansys-Software eine Finite-Elemente-Analyse der Festigkeit und Steifigkeit der gesamten Maschine am Rahmen, Schlitten, Tisch und der vertikalen Platte jedes Ausrüstungsteils durch, um den Betrieb der Maschine sicherzustellen Leben. |  |

| Wärmebehandlung Der Rahmen verfügt über eine integrierte Ganzstahl-Schweißstruktur, eliminiert die inneren Spannungen des Körpers und wichtiger Schweißteile durch Normalisierung und hochfrequente Vibrationen, gewährleistet die Gesamtgenauigkeit der Werkzeugmaschine, weist eine hervorragende Steifigkeit und eine hervorragende Verzerrungsfestigkeit auf Anti-Kipp-Fähigkeit. Sorgen Sie für die Langzeitstabilität der Maschine |  |

| Rahmenschweißen Die Schweißnaht weist keine Schweißfehler wie Kantenbiss, Porosität, Risse usw. auf. Die äußere Oberfläche der Schweißnaht ist poliert und glatt, und die Gesamtebene der Ausrüstung ist glatt und glänzend, ohne konvex und konkav. |  |

| Rahmenschweißen Die Schweißnaht weist keine Schweißfehler wie Kantenbiss, Porosität, Risse usw. auf. Die äußere Oberfläche der Schweißnaht ist poliert und glatt, und die Gesamtebene der Ausrüstung ist glatt und glänzend, ohne konvex und konkav. |  |

| Komplette Montage Detaillierte Betriebsanweisungen und erfahrene technische Mitarbeiter stellen sicher, dass jede Verbindung genau angebracht und nach Funktionsbereichen unterteilt ist, um den Betrieb zu optimieren. |  |

| Kontrollsystem Das niederländische numerische Computersteuerungssystem DELEMDA-53T kann die 3 1-Achse und 4 1-Achse steuern, d. h. Y1-Achse, Y2-Achse, X-Achse, V-Achse und R-Achse. |  |

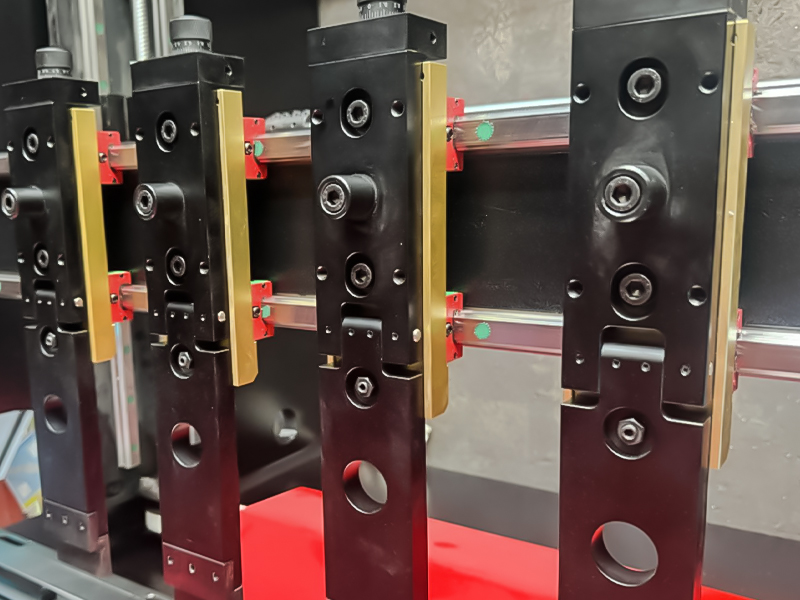

| Präzises und stabiles Hinteranschlagsystem Die neuartige und einzigartige Doppellinearführungsschienenstruktur sorgt für eine hervorragende Positionierungsgenauigkeit. Mehrstufiges Getriebedesign, vergrößert den Positionierungsbereich, hervorragendes Preis-Leistungs-Verhältnis. |  |

| Der Hauptservomotor übernimmt den Ignoranz-Servomotor der First-Line-Marke Huichuan ◆ 1. Hohe Präzision: Das elektrische Steuerungssystem des Huichuan-Servomotors ist mit einem Encoder ausgestattet, der das Positionssignal genau erhalten kann, und der Steuerungspositionierungsfehler ist gering, wodurch eine hochpräzise Bewegungssteuerung gewährleistet wird. ◆ 2. Schnelle Reaktion: Die Reaktionsgeschwindigkeit des Huichuan-Servomotors ist sehr hoch und er kann in Mikrosekunden auf das Steuersignal reagieren, um eine schnelle und genaue dynamische Steuerung zu erreichen. ◆ 3. Starke Steuerungsleistung: Die Steuerung des Huichuan-Servomotors kann die Geschwindigkeit, Position, Beschleunigung und andere Parameter des Motors steuern und die Änderungen verschiedener Parameter in Echtzeit überwachen, um sich an unterschiedliche Steuerungsanforderungen anzupassen. ◆ 4. Gute Stabilität: Der Huichuan-Servomotor verfügt über eine automatische Einstellfunktion, die Laständerungen automatisch erkennen und rechtzeitig Anpassungen vornehmen kann, um die Stabilität der Bewegung sicherzustellen. |  |

| Tabelle zur mechanischen Durchbiegungskompensation Um die gute Bearbeitungsgenauigkeit des Werkstücks sicherzustellen, wird der mechanische Untertischkompensationsmechanismus Alliance LRMR verwendet: Die mechanische Mehrpunkt-Auslenkungskompensationsvorrichtung kann eine Gruppe idealer Positionen plus einer konvexen Kurve bilden, und die präzise Projektion der Vorrichtung kann automatisch durch das numerische Steuerungssystem gesteuert werden, wenn Teile unterschiedlicher Dicke oder Länge bearbeitet werden, um eine gute Genauigkeit bei der Bearbeitung des Werkstücks zu gewährleisten. Die Kompensationsvorrichtung hat nicht nur die Funktion der horizontalen automatischen CNC-Kompensation, sondern auch der manuellen Längskompensation. |  |

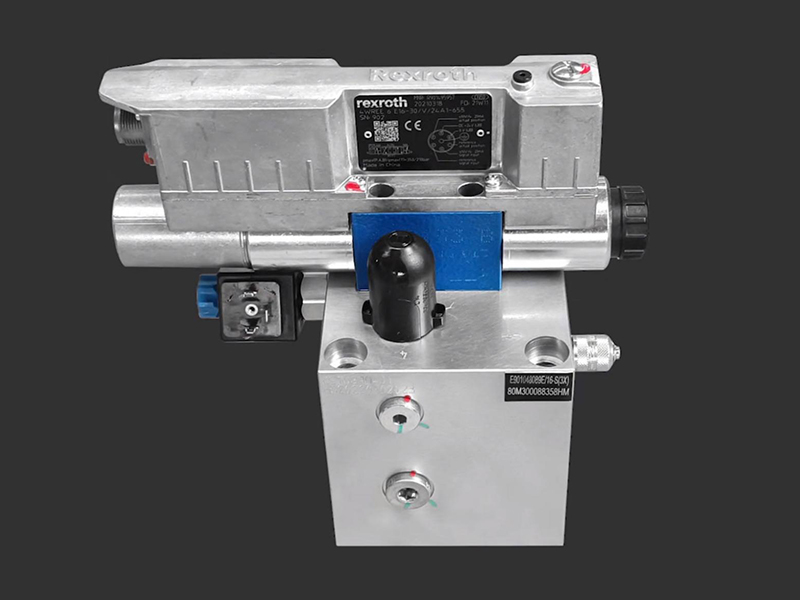

| Deutsches REXROTH-Biegemaschinen-Spezialhydrauliksystem Das spezielle Hydrauliksystem (elektrohydraulisches Proportional-Servo-Synchron-Steuerungssystem) der deutschen REXROTH-Biegemaschine wird übernommen. Das System ist ein Positionskontrollsystem mit geschlossenem Regelkreis, das den Synchronisationsfehler des Schiebers durch die Gitterregel dynamisch erkennt und den Synchronisationsfehler des Schiebers durch das elektrohydraulische Servoventil des numerischen Steuersystems korrigiert, sodass der Schieber kann bei völliger Entlastung immer parallel zur Werkbank sein. Genauigkeit der Schiebersynchronisation ≤ ± 0,02 mm. |  |

| Gitterlineal GIVI Beide Seiten des Schiebers sind mit einem optischen italienischen GV-Lineal ausgestattet, um synchrone Positionsrückmeldungen zu erkennen |  |

| Die schnelle vertikale Installation und Entfernung von Quick-Clips Durch die Konfiguration einer Präzisions-Schnellvorrichtung kann die wechselseitige Installation und der Austausch der Form von der Unterseite der Vorrichtung und der Seite realisiert werden, wodurch die Zeit für den Formaustausch effektiv verkürzt, die Produktionseffizienz verbessert und die Tragfähigkeit erhöht werden kann. |  |

| Doppelter Farbblockfinger, exquisites Design, langlebig |  |

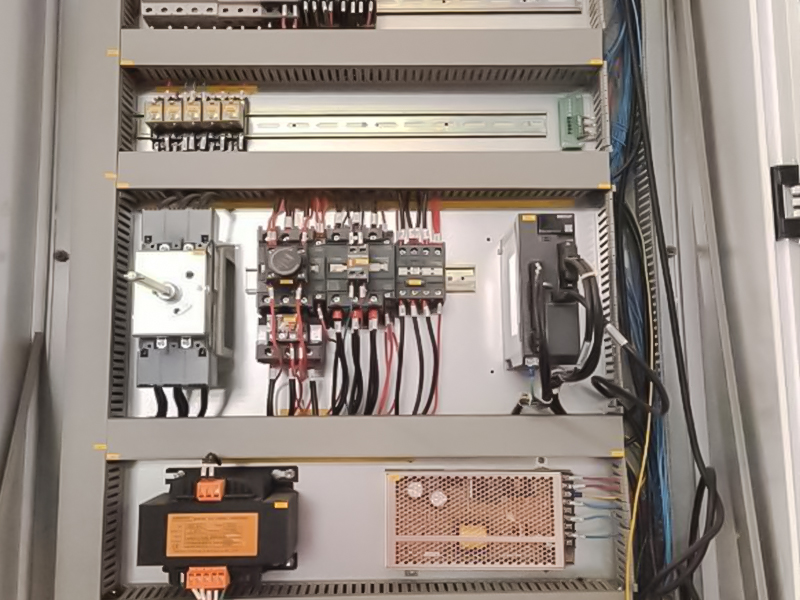

| Elektrisches System Die Hauptkomponenten des elektrischen Steuerungssystems der Maschine verwenden die international bekannte Marke Schneider/Siemens, stabil und langlebig. |  |

| Bewegen Sie das vordere Fach Er lässt sich entlang der linearen Führungsschiene bewegen und kann an jeder beliebigen Position angedockt werden, um die Biegearbeiten zu unterstützen und die Arbeit effizient zu gestalten. (Fester Typ ist Standard für einzelne Modelle. |  |

| Laserschutz (optional) Biegemaschinen mit DSP-sichtbarem Laserschutz, konform mit EN12622. Der Balken schützt die Finger des Biegebedieners vor der Gefahr, zwischen Stempel und Matrize eingeklemmt zu werden. |  |

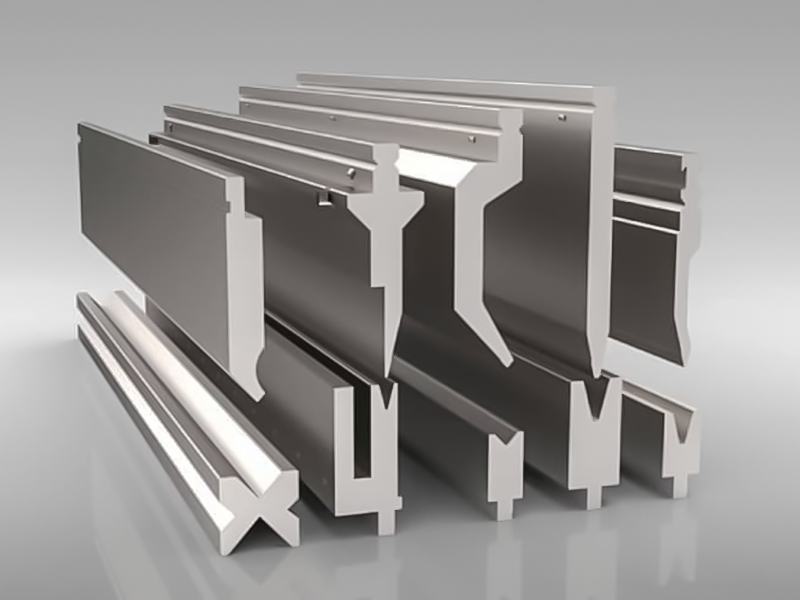

| Hochwertige Form Die Allianzform (integrales Abschrecken), die Verwendung von 42crmo (42 Chrom-Molybdän) als hochwertiges Formmaterial, nach perfektem Wärmebehandlungsprozess (integrales Abschrecken, Laserabschrecken, Nitrierbehandlung), um die Tragfähigkeit und Lebensdauer von sicherzustellen die Form. Nutzen Sie die Verarbeitung von High-End-Präzisionswerkzeugmaschinen, um eine hochpräzise Form sicherzustellen. |  |

-

Jan 30,2026 _ShuaibiaoVerstehen, was eine Plattenwalzmaschine leistet A Plattenwalzmaschine , auch als Blechwalzmaschine oder Blechbiegemaschine bekannt, wird verwendet, um flac...Mehr lesen

-

Jan 23,2026 _ShuaibiaoEinführung in V-Nutmaschinen V-Nutmaschine ist ein spezielles Schneidwerkzeug, das zum Erstellen präziser V-förmiger Rillen auf verschiedenen Blechmateriali...Mehr lesen

-

Jan 16,2026 _ShuaibiaoAbkantpressen verstehen A Abkantpresse ist ein unverzichtbares Werkzeug bei der Blechbearbeitung und ermöglicht das präzise Biegen von Metallblechen in gew...Mehr lesen

-

Jan 09,2026 _ShuaibiaoWas ist eine 4-Walzen-Walzmaschine? A 4-Walzen-Walzmaschine – auch Vierwalzen-Blechbiegemaschine genannt – ist ein industrielles Präzisionswerkzeug ...Mehr lesen

Welche Maßnahmen hat Gewöhnliche elektrische CNC-Servo-Abkantpresse Maßnahmen ergriffen, um Verschleiß an wichtigen Komponenten der Maschine vorzubeugen?

Der Gewöhnliche elektrische CNC-Servo-Abkantpresse setzt mehrere Schlüsselmaßnahmen ein, um den Verschleiß seiner kritischen Komponenten zu minimieren. Diese vorbeugenden Maßnahmen tragen dazu bei, die Lebensdauer der Maschine zu verlängern, die Wartungskosten zu senken und eine zuverlässige Leistung sicherzustellen. Hier sind einige der Maßnahmen, die ergriffen wurden, um Verschleiß vorzubeugen:

Fortschrittliches Öl-Elektro-Hybridsystem:

Die Integration eines Öl-Elektro-Hybridsystems trägt zur Optimierung des Energieverbrauchs bei und reduziert die Belastung des Hydrauliksystems und des Servomotors der Maschine. Durch die effiziente Energieverwaltung minimiert das System den übermäßigen Verschleiß wichtiger Komponenten, insbesondere derjenigen, die hohen Belastungen und Belastungen ausgesetzt sind.

Dieses System reduziert auch die Wärmeentwicklung, eine Hauptursache für Verschleiß in Hydrauliksystemen. Niedrigere Betriebstemperaturen bedeuten eine geringere thermische Belastung der Teile, einschließlich Dichtungen, Lager und Hydraulikflüssigkeit.

Präzise Servomotorsteuerung:

Die Maschine verwendet Servomotoren zur präzisen Steuerung der Bewegung und sorgt so für einen reibungsloseren Betrieb. Das geschlossene Regelkreissystem des Servomotors passt den Hydraulikdruck optimal an und verhindert so eine unnötige Belastung der Hydraulikkomponenten. Diese präzise Steuerung führt zu einem geringeren mechanischen Verschleiß, insbesondere bei wiederholten Biegezyklen.

Eine geringere Belastung der beweglichen Teile bei Vorgängen wie Biegen, Zurückführen und Druckhalten führt zu weniger Reibung und Verschleiß an mechanischen Verbindungen, Aktuatoren und Führungsschienen.

Hydrauliksystem mit Druckregelung:

Das geschlossene Hydrauliksystem überwacht und passt den Druck kontinuierlich an, um einen Überdruck zu verhindern, der zu Schäden an den Hydraulikkomponenten führen kann. Dies stellt sicher, dass die Zylinder, Pumpen und Ventile einem minimalen Verschleiß ausgesetzt sind und ihre Lebensdauer verlängert wird.

Das im System verwendete Hydrauliköl wird hinsichtlich Temperatur und Sauberkeit sorgfältig reguliert. Die Gewährleistung einer optimalen Ölqualität verhindert, dass Verunreinigungen Komponenten wie Pumpen und Ventile beschädigen, während die Aufrechterhaltung der richtigen Viskosität Überlastung und inneren Verschleiß verhindert.

Wärmebehandlung von Rahmen und Komponenten:

Der Rahmen und andere wichtige Teile der Maschine werden Wärmebehandlungsprozessen unterzogen, z. B. Normalisieren und Spannungsabbau durch Hochfrequenzvibration. Diese Behandlungen erhöhen die Steifigkeit und Haltbarkeit der Struktur, verhindern Verformungen oder Verformungen unter Belastung und verringern die Wahrscheinlichkeit mechanischer Ermüdung im Laufe der Zeit.

Verschleißfeste Materialien:

Schlüsselkomponenten wie Werkzeugoberflächen, Führungsschienen und Schieber werden häufig aus verschleißfesten Materialien hergestellt oder mit Oberflächenhärtungsbehandlungen beschichtet. Diese Materialien sind so konzipiert, dass sie wiederholter Belastung standhalten, den Verschleiß reduzieren und die Lebensdauer von Teilen verlängern, die direkt mit dem Werkstück in Kontakt kommen oder ständiger Bewegung ausgesetzt sind.

Glattes, poliertes Schweißen:

Die polierten und glatten Schweißnähte des Rahmens verhindern Spannungskonzentrationen, die zu Rissen oder vorzeitigem Ausfall führen könnten. Dieser Ansatz trägt dazu bei, die strukturelle Integrität des Rahmens aufrechtzuerhalten, insbesondere in Bereichen, die ständiger Belastung ausgesetzt sind, und verringert so das Verschleißrisiko der gesamten Maschinenstruktur.

Reduzierter Lärm und Vibration:

Die Maschine ist für einen geräusch- und vibrationsarmen Betrieb ausgelegt, insbesondere bei wichtigen Bewegungen wie dem Leerlauf und dem Zurückfahren des Stößels. Die Reduzierung von Vibrationen trägt dazu bei, Komponenten vor langfristiger Ermüdung zu schützen, insbesondere Lager, Motoren und Hydraulikpumpen, die sehr anfällig für vibrationsbedingten Verschleiß sind.

Effiziente Schmiersysteme:

Automatisierte Schmiersysteme sorgen dafür, dass bewegliche Teile kontinuierlich mit der richtigen Menge Schmiermittel versorgt werden, wodurch Reibung und Verschleiß reduziert werden. Regelmäßige Schmierung minimiert den Verschleiß an Gleitflächen wie Führungsschienen und Lagern und verlängert deren Lebensdauer.

Warnungen zur vorbeugenden Wartung:

Viele CNC-Abkantpressen sind mit Überwachungssystemen ausgestattet, die den Bediener anhand der Betriebsstunden oder des Stressniveaus warnen, wenn eine Wartung erforderlich ist. Diese Systeme können verhindern, dass Komponenten übermäßig abgenutzt werden, bevor Reparaturen oder ein Austausch durchgeführt werden.

Der Gewöhnliche elektrische hydraulische CNC-Servo-Abkantpresse nutzt eine Kombination aus fortschrittlichen Hybridsystemen, Servomotorsteuerung, Druckmanagement, verschleißfesten Materialien, wärmebehandelten Komponenten und optimierter Schmierung, um den Verschleiß seiner Schlüsselkomponenten zu minimieren. Diese Maßnahmen tragen dazu bei, eine langfristige Haltbarkeit sicherzustellen, Betriebsausfallzeiten zu reduzieren und die Präzision und Effizienz der Maschine langfristig aufrechtzuerhalten.