Was ist die Präzision und Genauigkeit von CNC 4-Walzen-Blechwalzmaschine während des Rollvorgangs?

Die Präzision und Genauigkeit eines CNC-4-Walzen-Blechwalzmaschine während des Walzprozesses gehören zu den kritischsten Leistungsmetriken und können abhängig von mehreren Faktoren variieren, darunter dem Design der Maschine, der Qualität der Komponenten und dem vorhandenen Steuerungssystem. Hier finden Sie einen Überblick darüber, was Sie in Bezug auf Präzision und Genauigkeit erwarten können:

Enge Toleranzen:

Maßgenauigkeit: CNC-4-Walzen-Maschinen können enge Toleranzen erreichen, typischerweise im Bereich von ±0,1 bis ±0,5 mm, abhängig vom Material, der Dicke und der Komplexität des Walzprodukts. Bei hochpräzisen Anwendungen stellt dieses Maß an Genauigkeit sicher, dass das Endprodukt den Designspezifikationen entspricht.

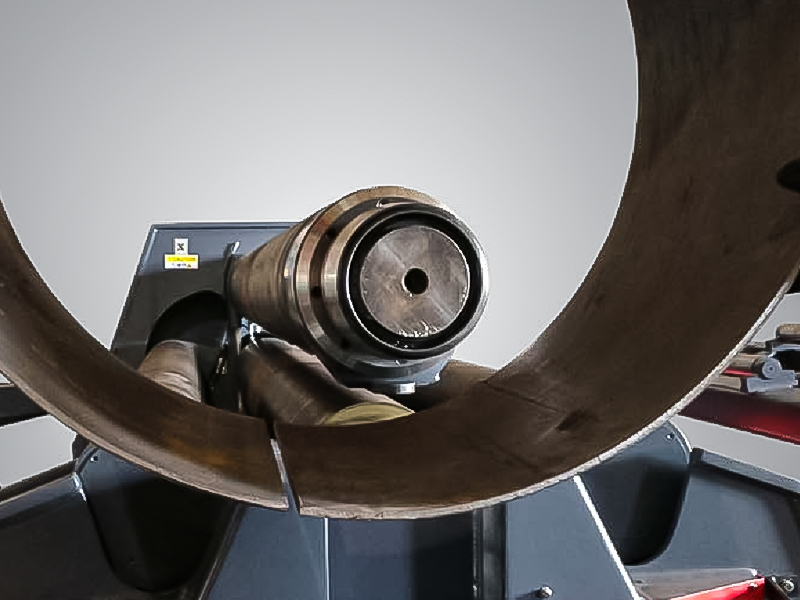

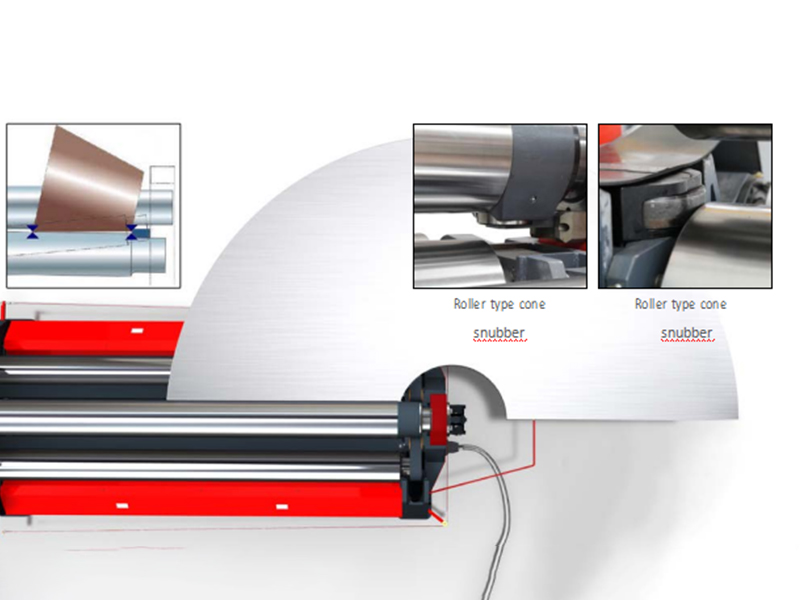

Präzision beim Vorbiegen: Einer der Hauptvorteile eines 4-Walzen-Systems ist seine Fähigkeit, die Platte mit größerer Präzision vorzubiegen als bei 3-Walzen-Maschinen. Das Vorbiegen wird so durchgeführt, dass die gerade Kante der Platte minimiert wird, wodurch die Gesamtgenauigkeit der Biegung verbessert wird.

Konsistenter Rollradius:

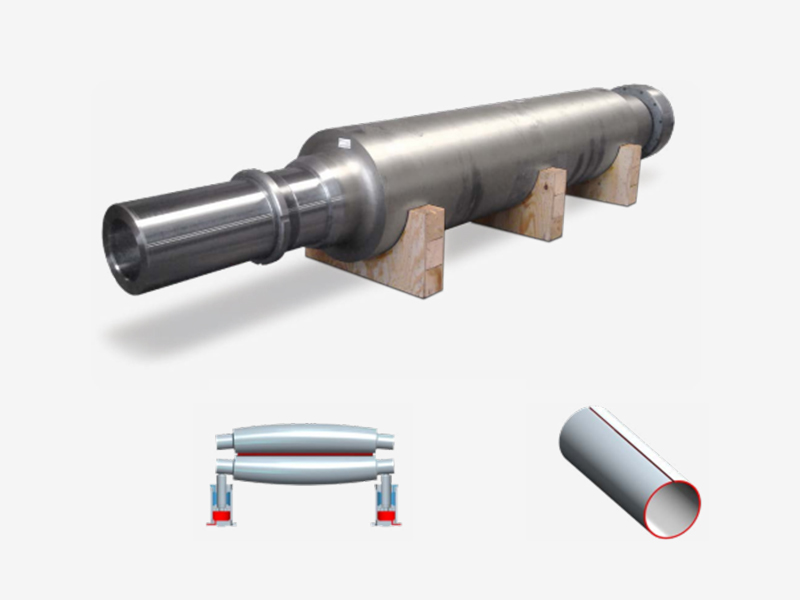

Wiederholbarkeit: CNC-Systeme steuern den Walzprozess mit hoher Präzision und stellen sicher, dass der Walzradius während des gesamten Prozesses konstant bleibt. Bei Anwendungen wie Zylindern mit großem Durchmesser kann die Maschine Platten mit einem gleichmäßigen Radius auch über größere Längen oder dickere Materialien walzen.

Genauigkeit der Zylindrizität: Die 4-Walzen-Konfiguration ermöglicht eine bessere Kontrolle über die Platte während des Walzvorgangs und verbessert die Gleichmäßigkeit der endgültigen Form, insbesondere im Hinblick auf die Rundheit und Glätte des Zylinders.

Präzise Kontrolle der Materialverformung:

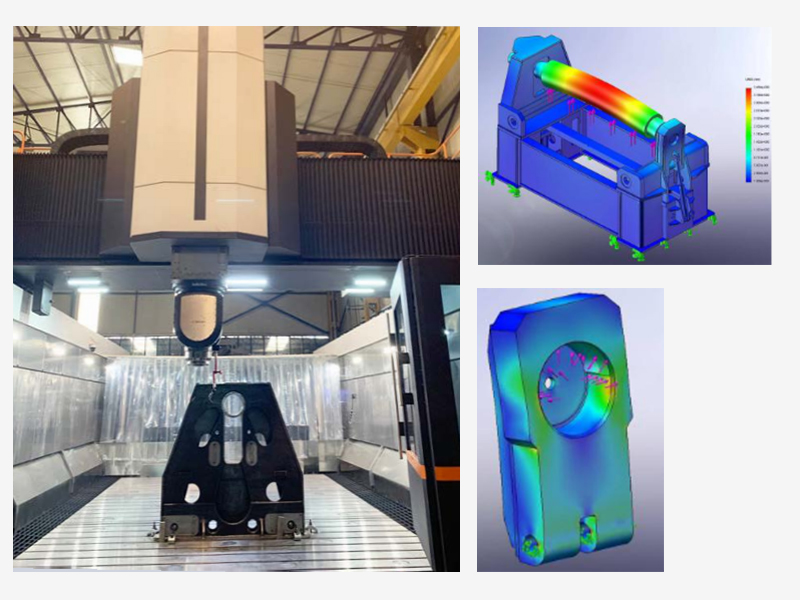

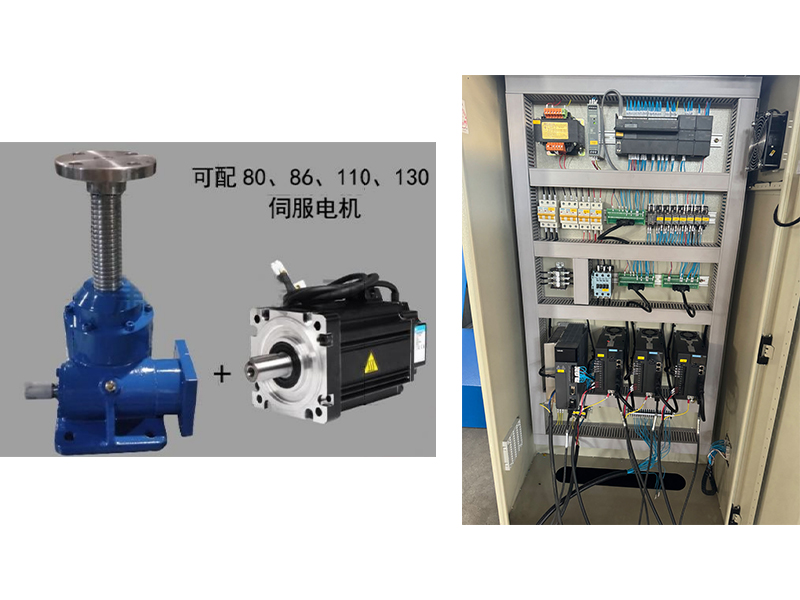

Servobetriebene Rollen: Viele CNC-4-Walzen-Maschinen verwenden servobetriebene Rollen, um die Position der Platte mit hoher Genauigkeit zu steuern und so präzise Anpassungen während des Walzvorgangs zu ermöglichen. Das CNC-System passt Parameter wie Druck, Geschwindigkeit und Position automatisch an und sorgt so für eine gleichmäßige Verformung auf der gesamten Platte.

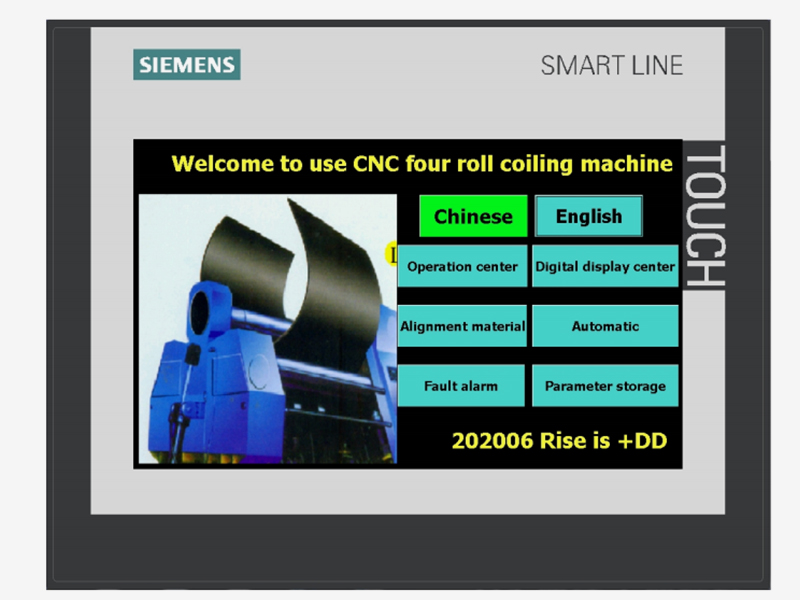

Echtzeit-Feedback: Diese Maschinen sind typischerweise mit Echtzeit-Überwachungs- und Feedbacksystemen ausgestattet, die dynamische Anpassungen während des Walzprozesses ermöglichen. Dies verringert die Fehlerwahrscheinlichkeit und sorgt für hochpräzise Ergebnisse.

Kantenqualität und Biegekonsistenz:

Kantenausrichtung: Da das CNC-System die Position und Bewegung der Platte steuert, wird die Kantenqualität verbessert. Die Platten werden präzise ausgerichtet, sodass beim Walzvorgang gerade und präzise Kanten gewährleistet sind.

Vorbiegen und Klemmen: Der Klemmpunkt in der 4-Walzen-Maschine liegt normalerweise direkt an der Plattenkante, wodurch minimale gerade Kantenabschnitte nach dem Biegen gewährleistet und die Biegekonsistenz insgesamt verbessert werden.

Materialspezifische Genauigkeit:

Die Genauigkeit kann je nach Art des verarbeiteten Materials (z. B. Aluminium, Stahl, Titan) leicht variieren. Weichere Materialien lassen sich möglicherweise leichter und präziser walzen, während härtere Materialien möglicherweise eine zusätzliche Feinabstimmung der Parameter erfordern.

Präzision der CNC-Steuerung:

Digitale Präzision: Bei modernen CNC-Systemen ist die Präzision bei der Steuerung des Walzprozesses extrem hoch und erreicht oft eine Genauigkeit im Submillimeterbereich. Die CNC-Software stellt sicher, dass alle Bewegungen und Walzabläufe sorgfältig gesteuert werden und optimiert die Biege- und Walzgenauigkeit basierend auf den programmierten Spezifikationen.

Der CNC-4-Walzen-Blechwalzmaschine ist hochpräzise und genau, insbesondere bei Anwendungen, die enge Toleranzen, konsistente Radien und minimale gerade Kantenabschnitte erfordern. Es übertrifft herkömmliche 3-Walzen-Systeme durch überlegene Vorbiegefähigkeiten und automatische Anpassungen in Echtzeit und gewährleistet so eine hohe Wiederholbarkeit und Präzision im Walzprozess.

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hohe Effizienz und geringe Wärmeentwicklung sowie stark reduzierte Arbeitsgeräusche;

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hohe Effizienz und geringe Wärmeentwicklung sowie stark reduzierte Arbeitsgeräusche;