So stellen Sie den Rollenlücken auf einer Plattenrollmaschine ein, um ein gleichmäßiges Biegen zu gewährleisten

2025-10-03

Das Erreichen einer perfekt zylindrischen oder konischen Form aus einem flachen Stahlblech ist das Hauptziel jedes Blechwalzvorgangs. Das häufigste und frustrierendste Hindernis auf dem Weg zu diesem Ziel ist inkonsistentes Biegen, was zu einer Form mit einer flachen Stelle an einem Ende oder einer ausgeprägten Spiralverdrehung führt. Die Ursache dieser Mängel liegt fast immer in einem falsch eingestellten oder nicht regelmäßig eingehaltenen Walzspalt.

Das „Warum“ verstehen: Die Beziehung zwischen Lücke und Krümmung

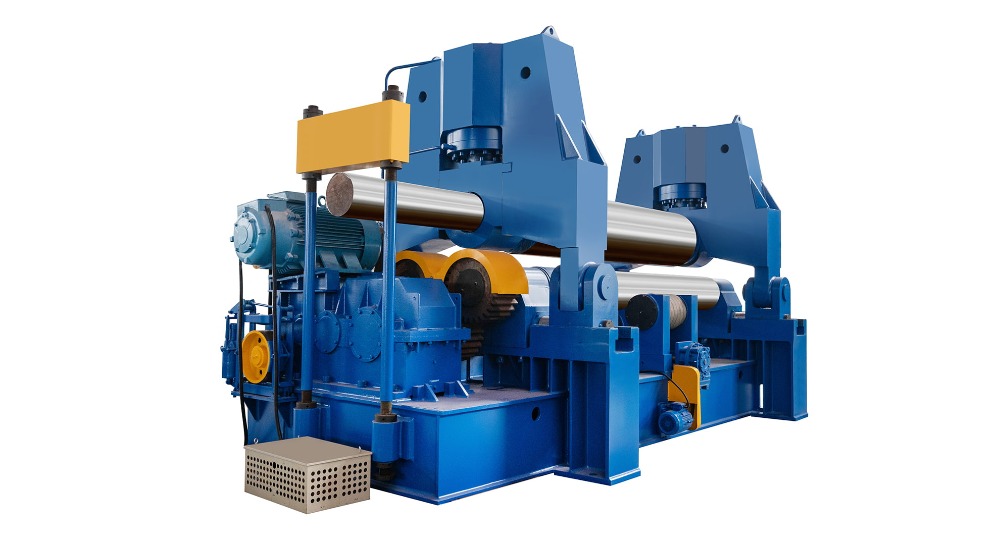

Bevor Sie das berühren Plattenwalzmaschine , ist es wichtig zu verstehen, was Sie kontrollieren. Der Walzenspalt – genauer gesagt der Abstand zwischen der Oberwalze und den Unterwalzen – bestimmt nicht direkt den Enddurchmesser. Stattdessen bestimmt es die Biegeradius am Kontaktpunkt auf die Platte übertragen.

Ein kleinerer Walzenspalt Zwingt die Platte zu einer stärkeren Verformung, was zu einem engeren Biegeradius (einem kleineren Zylinder) führt.

Ein größerer Walzenspalt Dadurch kann sich die Platte weniger verformen, was zu einem größeren Biegeradius (einem größeren Zylinder) führt.

Bei einem einheitlichen Zylinder muss dieser Biegeradius von einer Kante der Platte zur anderen identisch sein. Wenn der Spalt links breiter ist als rechts, ist die linke Seite flacher als die rechte.

Wichtige Checkliste vor der Einstellung

Der Erfolg hängt von der Vorbereitung ab. Das Überspringen dieser Schritte macht eine präzise Spalteinstellung unmöglich.

1. Überprüfen Sie den Maschinenzustand:

Inspektion: Überprüfen Sie die Rollenlager und Einstellmechanismen auf übermäßiges Spiel oder Verschleiß. Jede Abweichung führt zu Inkonsistenzen.

Sauberkeit der Rollen: Stellen Sie sicher, dass alle Rollen frei von Schmutz, Zunder oder Schweißspritzern sind. Ein kleines Stück Schmutz kann die gesamte Spalteinstellung beeinträchtigen.

Ausrichtung: Stellen Sie sicher, dass alle Rollen parallel zueinander sind. Falsch ausgerichtete Rollen sind eine Hauptursache für konische Formen (ein Ende größer als das andere).

2. Verstehen Sie das Material:

Dickenkonsistenz: Messen Sie die Plattendicke an mehreren Stellen, insbesondere in Randnähe. Es ist nicht ungewöhnlich, dass das Plattenmaterial eine leichte Verjüngung aufweist (z. B. 19,8 mm an einem Ende, 20,2 mm am anderen). Diese Variation führt selbst bei perfekt eingestelltem Spalt zu einer inkonsistenten Biegung.

Materialeigenschaften: Beachten Sie die Streckgrenze des Materials. Härtere Materialien erfordern mehr Druck (einen kleineren effektiven Spalt), um den gleichen Biegeradius wie weichere Materialien zu erreichen.

3. Der entscheidende erste Schritt: Einen theoretischen Nullpunkt setzen

Bevor Sie die Platte laden, müssen Sie eine Basislinie festlegen.

Bringen Sie die obere Rolle langsam nach unten, bis sie festen Kontakt mit beiden unteren Rollen hat.

Das ist Ihr „Nullpunkt“. Die digitale Anzeige oder mechanische Skala sollte zu diesem Zeitpunkt auf Null gestellt werden. Wenn Ihre Maschine diese Funktion nicht hat, markieren Sie die Position sorgfältig.

Wenn Sie nun die Oberwalze auf den gewünschten Abstand anheben (z. B. die Plattendicke plus einen kleinen Abstand), beginnen Sie mit einer bekannten, wiederholbaren Referenz.

Das schrittweise Verfahren zur Lückenanpassung

Befolgen Sie diesen methodischen Prozess, um eine gleichmäßige Lücke zu schaffen.

Schritt 1: Die anfängliche symmetrische Spalteinstellung

Berechnen Sie Ihren Startabstand. Eine gängige Faustregel besteht darin, den oberen Walzenspalt auf einzustellen 1,1- bis 1,3-fache Materialstärke . Bei einer 20-mm-Platte würden Sie mit einem Spalt von 22 mm beginnen. Dies bietet genügend Spielraum, um die Platte ohne übermäßigen Kraftaufwand beim Einleiten des Vorbiegens zuzuführen.

Heben Sie die Oberwalze auf diese berechnete Höhe an und stellen Sie sicher, dass die Einstellung auf beiden Seiten gleich ist. Verwenden Sie eine Fühlerlehre oder einen Messschieber, um den Spalt am linken und rechten Ende der Rollen physisch zu messen. Verlassen Sie sich zu diesem Zeitpunkt nicht ausschließlich auf die Waage der Maschine.

Schritt 2: Das erste Vorbiegen und Messen

Führen Sie die Platte in die Maschine ein, bis die Vorderkante knapp über der Oberwalze liegt.

Führen Sie die erste Vorbiegung sowohl an der Vorder- als auch an der Hinterkante durch. Bei einer anfänglichen Quetschmaschine bedeutet dies, ein Ende zu biegen und dann die Platte umzudrehen, um das andere zu biegen.

Stellen Sie den Zylinder noch nicht fertig. Ihr Ziel ist es, an beiden Enden zwei symmetrische Biegungen zu erzeugen.

Schritt 3: Der „Felstest“ und die Sichtprüfung

Dies ist der kritischste diagnostische Schritt.

Legen Sie die vorgebogene Platte auf eine ebene Fläche oder einen nachweislich funktionierenden Referenzzylinder.

Bewegen Sie den Teller vorsichtig hin und her. Beobachten:

Schaukelt es hin und her? Dies weist darauf hin, dass der Biegeradius auf jeder Seite unterschiedlich ist – der Spalt ist ungleichmäßig.

Sitzt es flach und hat darunter einen gleichmäßigen Spalt? Dies weist darauf hin, dass die Biegungen symmetrisch sind.

Beurteilen Sie außerdem visuell den Abstand zwischen der Platte und Ihrer Referenzoberfläche. Ein sich verjüngender Spalt ist ein klares Zeichen für einen inkonsistenten Walzspalt.

Schritt 4: Feinabstimmung der Korrekturen

Basierend auf Ihren Erkenntnissen aus dem Rock Test:

Wenn eine Seite flacher ist (einen größeren Radius hat): Der Walzenspalt war auf dieser Seite zu groß. Das musst du Senken Sie die obere Rolle auf dieser bestimmten Seite weiter ab für den nächsten Durchgang. Nehmen Sie Anpassungen in kleinen Schritten vor – jeweils 0,1 mm bis 0,2 mm.

Wenn eine Seite enger ist (kleineren Radius): Der Walzenspalt war auf dieser Seite zu klein. Das musst du Heben Sie die obere Rolle auf dieser Seite leicht an .

Wichtig: Nach jeder Anpassung müssen Sie die Vorderkante erneut vorbiegen und den Rock Test erneut durchführen. Dieser iterative Prozess ist der Schlüssel zum Erfolg.

Schritt 5: Abschließendes Rollen und Verifizieren

Sobald die vorgebogenen Enden perfekt symmetrisch sind und die Platte den Felstest ohne Wackeln besteht, können Sie mit dem Rollen des kompletten Zylinders fortfahren.

Führen Sie die Platte durch die Maschine und passen Sie die obere Rolle schrittweise an, um den Kreis zu schließen.

Führen Sie nach dem Rollen eine Endkontrolle durch. Am besten verwenden Sie eine Schablone oder ein Umfangsband, um die Konsistenz zu überprüfen. Schweißen Sie die Naht und prüfen Sie anschließend den Zylinder auf einem Rolltisch oder mit einem Laserscanner auf die endgültige Rundheitsbestätigung.

Beheben häufiger Probleme

Fassform (größerer Durchmesser in der Mitte): Dies wird häufig durch Rolldurchbiegung verursacht. Durch den massiven Biegedruck verbiegen sich die Rollen in der Mitte leicht, wodurch dort ein größerer wirksamer Spalt entsteht. Die Lösung besteht darin, die Oberwalze leicht vorzuwölben (Ballung), um dieser Durchbiegung entgegenzuwirken, sofern Ihre Maschine über diese Funktion verfügt.

Sanduhrform (kleinerer Durchmesser in der Mitte): Dies kommt seltener vor, kann jedoch durch eine übermäßige Vorwölbung einer Maschine für eine dünnere Platte verursacht werden.

Anhaltende Spirale/Verdrehung: Dies ist fast immer ein Zeichen für eine erhebliche Fehlausrichtung zwischen den Walzen. Die Rollen sind nicht parallel, was dazu führt, dass die Platte schräg „durchlaufen“ wird. Dies erfordert eine große mechanische Korrektur der Maschine selbst.

Fazit: Geduld und Prozess sind der Schlüssel

Das Einstellen des Walzspalts für eine gleichmäßige Biegung ist kein einzelner Vorgang, sondern ein Prozess der Messung, Prüfung und schrittweisen Korrektur. Der häufigste Fehler ist, die Phase vor dem Biegen zu überstürzen. Wenn Sie das Prinzip der Spaltkontrolle verstehen, ausgehend von einem verifizierten Nullpunkt, und den Rock-Test konsequent als Leitfaden für Ihre Feinabstimmung verwenden, können Sie durchgängig qualitativ hochwertige, gleichmäßige Zylinder und Kegel produzieren. Die Zeit, die in die Beherrschung dieser grundlegenden Fertigkeit investiert wird, zahlt sich in geringerer Nacharbeit, weniger Materialverschwendung und besseren Endprodukten aus.