CNC-elektrische Servo-Vierwalzen-Blechwalzmaschine

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hoher Wirkungsgrad und geringe Wärmeentwicklung sowie stark reduzierter Arbeitslärm;

Eine neue Generation der Öl-Elektro-Hybridtechnologie, Energieeinsparung und Emissionsreduzierung, hoher Wirkungsgrad und geringe Wärmeentwicklung sowie stark reduzierter Arbeitslärm;

Geräuschlos beim Warten auf eine hohe Geschwindigkeit (ca. 25 dB), geräuscharm beim Biegen und Zurückkehren (der Druck im Hydrauliksystem wird durch den geschlossenen Regelkreis des Hauptservomotors gesteuert);

Geräuschlos beim Warten auf eine hohe Geschwindigkeit (ca. 25 dB), geräuscharm beim Biegen und Zurückkehren (der Druck im Hydrauliksystem wird durch den geschlossenen Regelkreis des Hauptservomotors gesteuert);

Hochleistungsmotor und Ölpumpe, starke Leistung;

Hochleistungsmotor und Ölpumpe, starke Leistung;

Ram-Leerlauf, schnelle Bewegung, Druckhaltung und Rücklaufgeräusche werden erheblich reduziert, mehr als 30 % niedriger als andere Geräusche, während der Lauf gleichmäßiger ist;

Ram-Leerlauf, schnelle Bewegung, Druckhaltung und Rücklaufgeräusche werden erheblich reduziert, mehr als 30 % niedriger als andere Geräusche, während der Lauf gleichmäßiger ist;

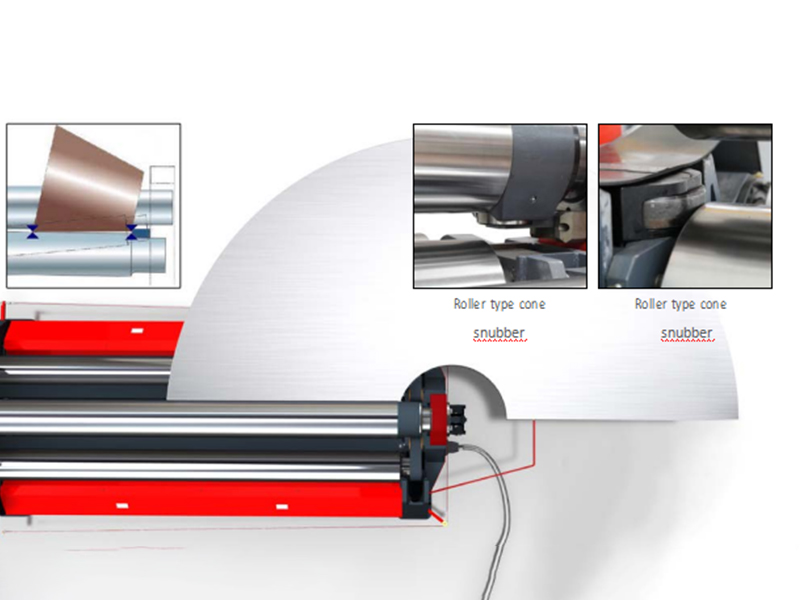

| Plattenvorschub Die Seitenrolle der Platte richtet sich sofort automatisch aus und das Funktionsprinzip ähnelt dem des hydraulischen Lineals. Das schematische Diagramm der Struktur ist wie folgt: |  |

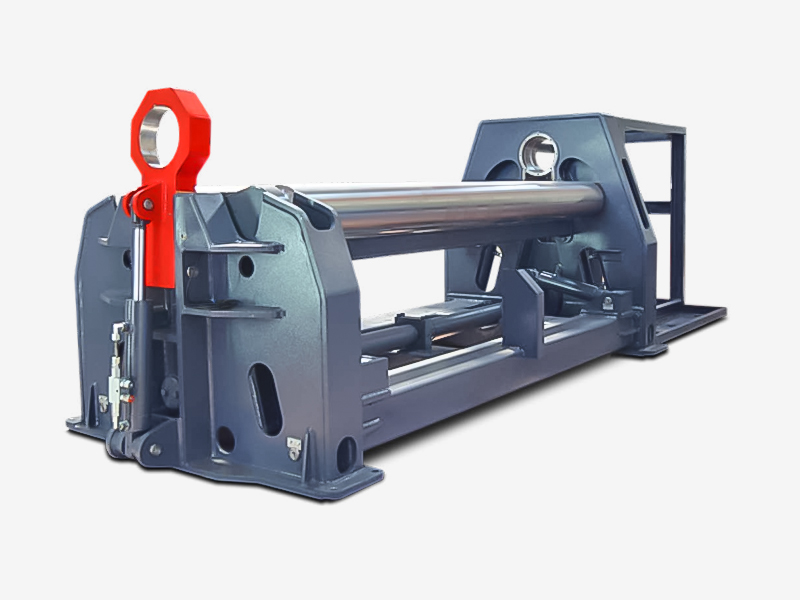

| Solide Rumpfkonstruktion Die Genauigkeit der Walzmaschine hängt von der Robustheit des Rahmens und Fahrwerks ab. |  |

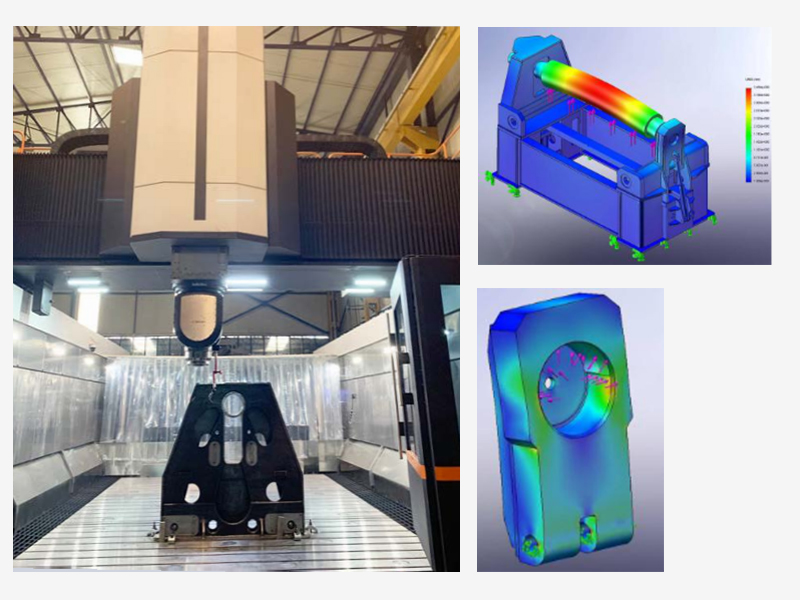

| Vorteile in Technik und Produktion Die mechanischen und hydraulischen Systeme der W12-Maschinen werden von erfahrenen Ingenieuren entwickelt. Diese Ingenieure nutzen parametrische 3D-Konstruktionstechniken und die Implementierung statischer und institutioneller Analysen, um Maschinen zu entwerfen. |  |

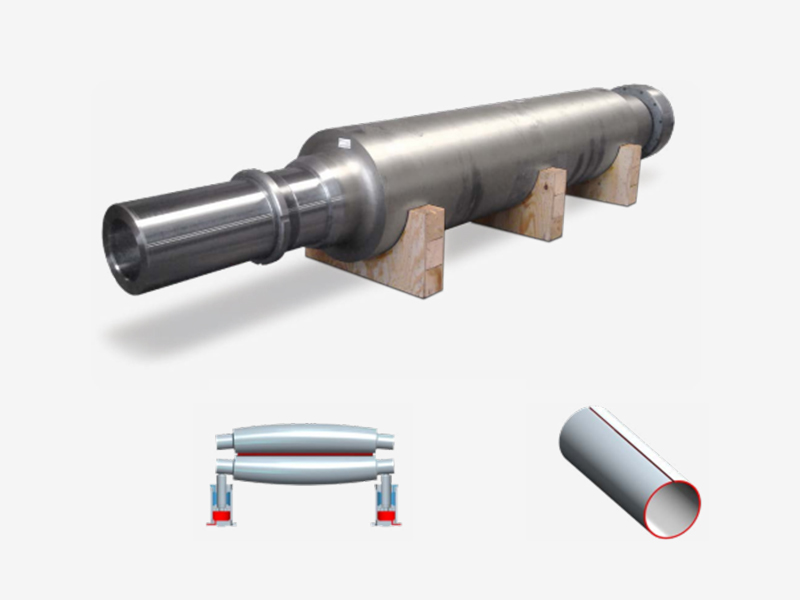

| Rollen und krönen Der wichtigste Bestandteil der Blechwalzmaschine ist die Walze selbst. Die meisten Maschinen auf dem Markt haben kleinere Durchmesser und schwächere Rollen, die sich beim Vorbiegen verformen und flache Stellen am Rand des Blechs bilden. |  |

| Optionale dynamische Rollkrone In einigen Fällen kann der Bereich der Plattendicke sehr groß sein. In diesem Fall ist es notwendig, ein dynamisches Walzenballensystem zu verwenden, um das Balligkeitsproblem zu beseitigen. Das System wird nur zum Stützen dünner Blechrollen verwendet, während beim Biegen dicker Bleche der hydraulische Ballenzylinder von unten eine negative Balligkeit auf die Rollen ausübt, um eine Durchbiegung zu verhindern, die beim Vorbiegen auftreten kann. Dieses System trägt dazu bei, eine glattere vorgebogene Kante zu erhalten. |  |

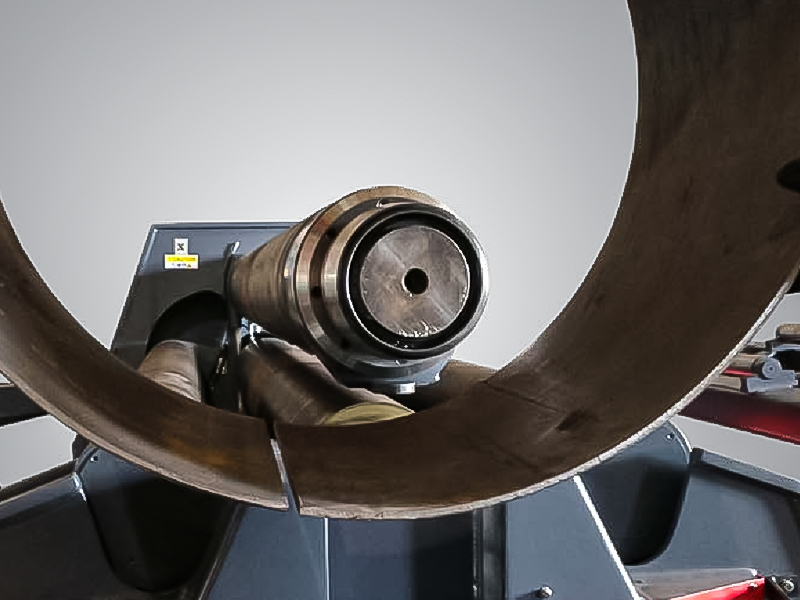

| Kegelgerät Mit der hervorragenden Konstruktion, einem großen Körper und der Möglichkeit, die unteren und seitlichen Rollen abzuwinkeln, können Sie problemlos konische Teile mit großem Winkel und kleinem Durchmesser biegen. |  |

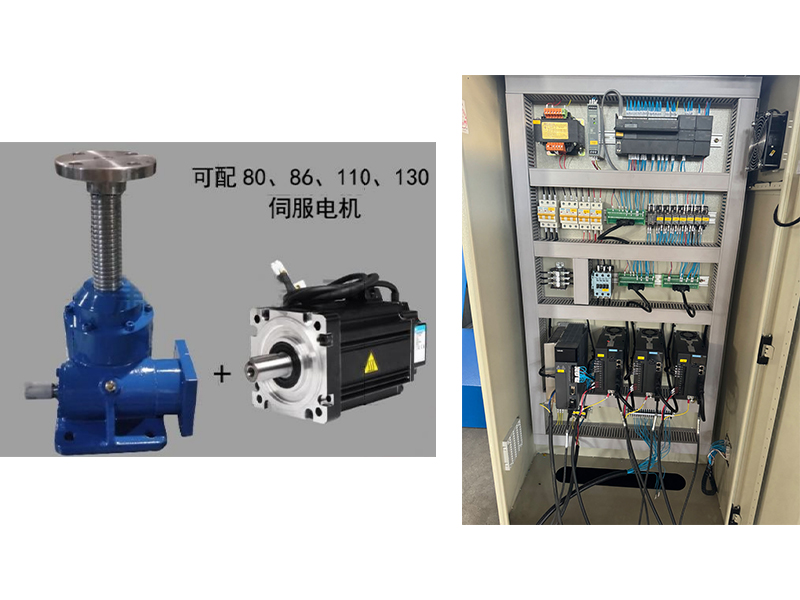

| Elektrisches System Die Antriebsmethode besteht darin, das Schneckengetriebe des Kugelumlaufspindelhebers direkt über einen Servomotor anzutreiben, und das Schneckengetriebe treibt die Mutter der Kugelumlaufspindel an. Durch die Drehung der Mutter hebt und senkt sich die Kugelumlaufspindel, und die Kugelumlaufspindel ist mit dem Seitenrollensitz verbunden, so dass sich die Seitenrolle auf und ab bewegt und die untere Rolle sich ebenfalls auf die gleiche Weise bewegt. Diese Methode unterscheidet sich von anderen Fabriken, die Servomotoren zum Antrieb von Hydraulikpumpen verwenden und dann den Ölzylinder über Proportionalventile steuern. Der Hub des Ölzylinders wird dann über einen Wegsensor an die SPS zurückgemeldet. In Bezug auf die Steuerung weist die Methode unseres Unternehmens eine direktere Steuerungsgenauigkeit auf und es gibt keine akkumulierten Fehler, was eine Voraussetzung für die Gewährleistung eines hochpräzisen Walzens ist. |  |

| Ideal zum Klemmen Bei den Walzenbiegemaschinen der W12-Serie erfolgt die Plattenklemmung durch Bewegen des starken Torsionsstabs der unteren Walze. Der Torsionsstab wird von 2 Hydraulikzylindern angetrieben, um eine optimale parallele Spannung des Blechs zu gewährleisten. |  |

| Optionale seitliche und obere Stützsysteme Optionale hydraulische Seiten- oder Oberstützen verhindern eine Verformung des Zylinders beim Biegen großer Formen. Die Seitenstützen verfügen über hydraulische Doppelzylinder und bestehen aus einer schweren Stahlkonstruktion. |  |

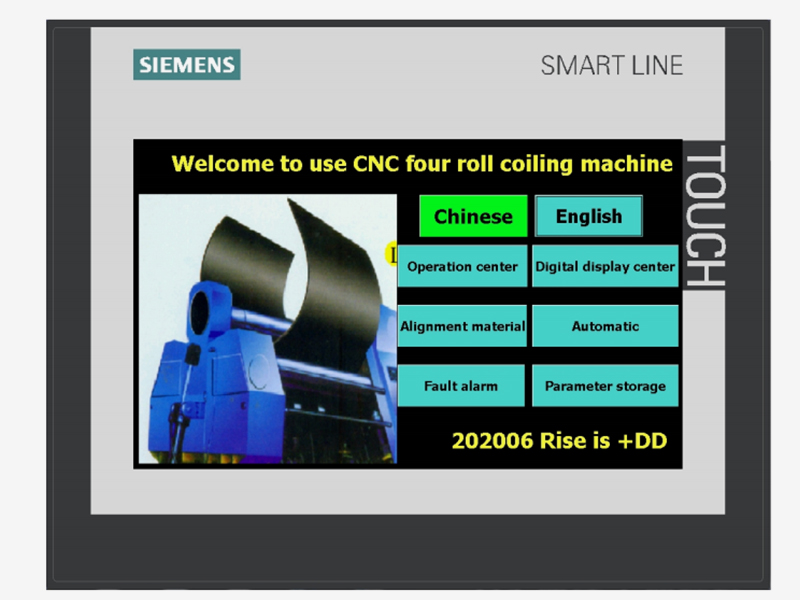

| SPS-Steuerungssystem (Standard) Das elektronische SPS-Ausgleichssystem gewährleistet den synchronen Betrieb der Maschinen der W12-Serie mit unteren und seitlichen Rollen. Der Prozess wird von einer SPS und einem Touch-Bedienfeld bereitgestellt, das 6 Achsen steuert. Darüber hinaus ermöglicht die Möglichkeit, bis zu 5 zuvor festgelegte Biegewert-Sollwerte zu programmieren, eine einfache Bedienung und Zeitersparnis. Die synchrone digitale Steuerung der linken und rechten Seitenwalzen sowie der Unterwalzen muss sich im Betriebszustand der Konsole befinden. Abwärtssteuerung. Für eine einfache und intuitive Bedienung wird die Anzahl der Züge für jede Aktion auf der Touchscreen-Oberfläche angezeigt. Aufgrund der Arbeit der linken und rechten Seitenwalzen sowie der unteren Walzen übernimmt die Arbeit des Kipprahmens hydraulische Kraft. Starten Sie den Ölpumpenmotor, bevor Sie sich bewegen. |  |

-

Jan 30,2026 _ShuaibiaoVerstehen, was eine Plattenwalzmaschine leistet A Plattenwalzmaschine , auch als Blechwalzmaschine oder Blechbiegemaschine bekannt, wird verwendet, um flac...Mehr lesen

-

Jan 23,2026 _ShuaibiaoEinführung in V-Nutmaschinen V-Nutmaschine ist ein spezielles Schneidwerkzeug, das zum Erstellen präziser V-förmiger Rillen auf verschiedenen Blechmateriali...Mehr lesen

-

Jan 16,2026 _ShuaibiaoAbkantpressen verstehen A Abkantpresse ist ein unverzichtbares Werkzeug bei der Blechbearbeitung und ermöglicht das präzise Biegen von Metallblechen in gew...Mehr lesen

-

Jan 09,2026 _ShuaibiaoWas ist eine 4-Walzen-Walzmaschine? A 4-Walzen-Walzmaschine – auch Vierwalzen-Blechbiegemaschine genannt – ist ein industrielles Präzisionswerkzeug ...Mehr lesen

Wie energieeffizient ist ein CNC-elektrische Servo-Vierwalzen-Blechwalzmaschine im Vergleich zu einem vollhydraulischen System?

A CNC-elektrische Servo-Vierwalzen-Blechwalzmaschine ist aufgrund der folgenden Schlüsselfaktoren im Allgemeinen energieeffizienter als ein vollhydraulisches System:

Präzise Kontrolle

Servomotorbetriebene Systeme ermöglichen eine hochpräzise Steuerung von Drehmoment und Bewegung. Im Gegensatz zu herkömmlichen Hydrauliksystemen, die häufig kontinuierlich laufen, verbraucht das Servosystem nur dann Energie, wenn es aktiv ist, wodurch der Stromverbrauch im Leerlauf erheblich reduziert wird.

Hydrauliksysteme arbeiten normalerweise mit konstanter Geschwindigkeit und konstantem Druck, auch wenn nicht die volle Leistung erforderlich ist, was zu Energieverschwendung führt. Im Gegensatz dazu kann ein Servomotor Geschwindigkeit und Leistungsabgabe dynamisch anpassen und verbraucht nur dann Energie, wenn dies für bestimmte Vorgänge erforderlich ist.

Reduzierte Wärmeentwicklung

Servosysteme erzeugen weniger Wärme, da sie nicht auf ständig unter Druck stehende Hydraulikflüssigkeit angewiesen sind. Weniger Wärme bedeutet, dass weniger Energie für die Kühlung und die Aufrechterhaltung der Systemeffizienz aufgewendet wird. Darüber hinaus führt eine geringere Wärmeentwicklung zu einer längeren Lebensdauer der Komponenten und einem geringeren Verschleiß.

Hydrauliksysteme hingegen erzeugen aufgrund der Flüssigkeitskompression und -reibung erhebliche Wärme, was zusätzliche Energie für Kühlsysteme erfordert.

Möglichkeiten zur Energierückgewinnung

Elektrische Servomotoren verfügen häufig über Energierückgewinnungssysteme, insbesondere in Verzögerungs- oder Bremsphasen. Dies bedeutet, dass Energie, die andernfalls verschwendet würde, zurückgewonnen und wiederverwendet wird, was zur Gesamteffizienz beiträgt.

In hydraulischen Systemen ist die Energierückgewinnung weitaus seltener, da hydraulische Flüssigkeiten eine solche Energierückgewinnung nicht ohne weiteres ermöglichen.

Leiserer und effizienterer Standby-Modus

Wenn die Maschine im Leerlauf ist, können servoangetriebene Systeme in den Energiesparmodus wechseln oder sich ganz abschalten, wodurch nur minimale Energie verbraucht wird. Diese Systeme sind extrem leise und tragen sowohl zu Energieeinsparungen als auch zu einer angenehmeren Arbeitsumgebung bei.

Hydrauliksysteme neigen dazu, den Druck auch im Leerlauf konstant zu halten. Um diesen Zustand aufrechtzuerhalten, ist eine kontinuierliche Stromversorgung erforderlich, was zu einem höheren Energieverbrauch während der Stillstandszeit führt.

Langfristige Energieeinsparungen

Im Laufe der Zeit sorgt das Servosystem für kumulative Energieeinsparungen, insbesondere bei Vorgängen, die häufige Start-Stopp-Bewegungen, variable Geschwindigkeiten oder hochpräzise Arbeiten erfordern. Das System passt den Strombedarf dynamisch an und verhindert so unnötigen Energieverbrauch.

Obwohl hydraulische Maschinen in einigen Hochleistungsanwendungen oft einfacher und robuster sind, bieten sie nicht das gleiche fein abgestimmte Energiemanagement, was über längere Zeiträume zu höheren Betriebskosten führt.

CNC-elektrische Servo-Vierwalzen-Blechwalzmaschine kann im Vergleich zu einem vollhydraulischen System je nach Anwendung und Betriebsbedingungen 20–50 % energieeffizienter sein. Dieser Unterschied ist in erster Linie auf die Fähigkeit des Servosystems zurückzuführen, die Leistung dynamisch anzupassen, den Energieverbrauch im Leerlauf zu reduzieren, die Wärmeentwicklung zu verringern und Energie zurückzugewinnen.