Wie richtet und nivelliert man eine Blechwalzmaschine vor dem Betrieb?

2025-10-24

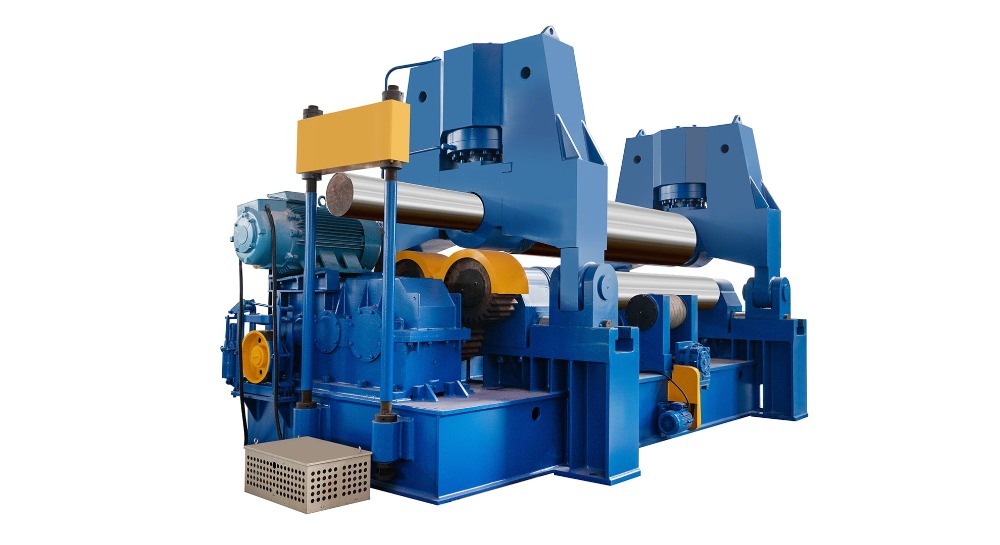

Die ordnungsgemäße Ausrichtung und Nivellierung sind wesentliche Schritte vor der Inbetriebnahme eines Plattenwalzmaschine . Diese Schritte haben direkten Einfluss auf die Genauigkeit der gewalzten Teile, die Lebensdauer der Maschine und die Gesamtsicherheit des Walzprozesses. Eine falsch ausgerichtete oder ungleichmäßige Blechwalzmaschine kann zu unrunden Zylindern führen, eine unnötige Belastung des Rahmens und der Walzen verursachen und zu vorzeitigem Verschleiß mechanischer Komponenten führen.

Die Bedeutung von Ausrichtung und Nivellierung verstehen

Die Präzision einer Blechwalzmaschine hängt stark davon ab, wie gut sie eingestellt ist. Durch die Ausrichtung wird sichergestellt, dass die Rollen parallel und richtig zentriert sind, sodass ein gleichmäßiger Druck auf die Platte gewährleistet ist. Die Nivellierung hingegen sorgt dafür, dass der Maschinenfuß gleichmäßig auf dem Fundament aufliegt, wodurch Vibrationen und strukturelle Belastungen minimiert werden.

Wenn die Maschine nicht richtig ausgerichtet oder nivelliert ist, können folgende Probleme auftreten:

- Ungleichmäßiger Rolldruck: Dadurch wird eine Seite der Platte dicker oder fester gerollt als die andere.

- Unrunde Zylinder: Das Ergebnis sind Kegel oder Ovale statt perfekter Kreisabschnitte.

- Übermäßiger Verschleiß an Lagern und Rollen: Aufgrund ungleichmäßiger Lastverteilung.

- Erhöhter Stromverbrauch und Lärm: Weil die Rollen beansprucht werden.

- Reduzierte Präzision und Wiederholgenauigkeit: Dies führt zu höheren Ausschussraten.

Indem sichergestellt wird, dass die Blechwalzmaschine vor jedem größeren Eingriff oder nach einem Umzug eben und ausgerichtet ist, können Bediener eine gleichbleibende Walzgenauigkeit aufrechterhalten und die Lebensdauer der Maschine verlängern.

Vorbereitende Kontrollen vor dem Nivellieren

Bevor mit dem Ausrichtungs- und Nivellierungsprozess begonnen wird, sollten mehrere vorbereitende Schritte durchgeführt werden, um ein stabiles Fundament zu schaffen und die Messgenauigkeit sicherzustellen.

A. Untersuchen Sie das Fundament

- Das Betonfundament muss solide, rissfrei und dick genug sein, um das Gewicht und die Vibrationen der Maschine zu tragen.

- Wenn Ankerbolzen verwendet werden, vergewissern Sie sich, dass diese fest sitzen und entsprechend dem Installationsplan richtig positioniert sind.

- Entfernen Sie vor dem Anbringen Staub, Öl und Schmutz von der Oberfläche.

B. Überprüfen Sie die Platzierung der Maschine

- Positionieren Sie die Blechwalzmaschine mit einem Hebezeug oder einem Gabelstapler grob.

- Sorgen Sie für ausreichend Platz rund um die Maschine für Wartung, Zuführung und Materialhandhabung.

- Stellen Sie sicher, dass die Basis der Maschine gleichmäßig auf den Stützpolstern sitzt.

C. Überprüfen Sie die Spezifikationen des Herstellers

- Informationen zu empfohlenen Toleranzgrenzen, Referenzpunkten und Nivellierungsverfahren finden Sie im Installationshandbuch.

- Jedes Modell kann spezifische Anforderungen an die Ausrichtung haben, insbesondere zwischen der Ober- und Unterwalze.

D. Sammeln Sie die richtigen Werkzeuge

- Präzisionswasserwaagen (0,02–0,05 mm/m Genauigkeit)

- Messuhren und Magnetfüße

- Fühlerlehren

- Gerade Kanten und Stahllineale

- Unterlegplatten oder Nivellierkeile

- Drehmomentschlüssel

- Laser-Ausrichtungswerkzeuge (optional, für erweiterte Setups)

Präzise Werkzeuge und eine saubere Arbeitsumgebung stellen sicher, dass die Messwerte zuverlässig sind und Anpassungen sicher vorgenommen werden können.

Nivellieren der Maschinenbasis

Das Nivellieren der Maschinenbasis ist der erste große Schritt und dient als Grundlage für die ordnungsgemäße Ausrichtung der Walzen.

Schritt 1: Grobe Nivellierung

- Senken Sie die Blechwalzmaschine auf die Montagefüße oder den Grundrahmen ab.

- Passen Sie jede Ecke mit Unterlegscheiben oder Nivellierschrauben an, bis die Maschine ungefähr eben steht.

- Verwenden Sie eine lange Wasserwaage, die Sie entlang des Bettes und über den Rahmen legen, um die anfängliche Ebenheit zu überprüfen.

Schritt 2: Feinnivellierung

- Legen Sie die Präzisionswasserwaage sowohl in Längs- als auch in Querrichtung auf das Bett.

- Passen Sie die Nivellierschrauben schrittweise an, beginnend in der Mitte und nach außen hin zu den Ecken.

- Das Ziel besteht darin, eine Ebenheit innerhalb von ±0,02 mm pro Meter oder wie vom Hersteller empfohlen zu erreichen.

- Überprüfen Sie die Messwerte nach jeder Einstellung erneut und lassen Sie der Maschine nach jeder Änderung Zeit, sich zu beruhigen.

Schritt 3: Sichern und überprüfen

- Sobald die Anker waagerecht ausgerichtet sind, ziehen Sie die Ankerschrauben oder Muttern nach und nach an, abwechselnd auf den gegenüberliegenden Seiten, um Verformungen zu vermeiden.

- Messen Sie den Füllstand nach dem Anziehen erneut, da die Schraubenspannung zu leichten Verschiebungen führen kann.

- Wenn die Messwerte über die Toleranz hinaus abweichen, wiederholen Sie den Feineinstellungsvorgang.

Ausrichten der Rollen

Wenn die Maschinenbasis richtig nivelliert ist, besteht der nächste entscheidende Schritt darin, die Rollen auszurichten, um Parallelität und den richtigen Abstand sicherzustellen.

A. Überprüfen Sie die Ausrichtung der oberen und unteren Rolle

- Drehen Sie die Rollen manuell, bis sie Kontakt haben.

- Messen Sie mit einer Fühlerlehre den Abstand zwischen den Rollen an mehreren Stellen über die Breite.

- Jede Abweichung weist auf eine Fehlausrichtung hin.

- Passen Sie die seitlichen Lagergehäuse oder Rollenstützen entsprechend an, um die Lücken auszugleichen.

B. Überprüfen Sie die Ausrichtung der Seitenrollen (für 4-Rollen-Maschinen).

- Die Seitenrollen sollten sich symmetrisch bewegen und parallel zur Oberrollenachse verlaufen.

- Verwenden Sie eine an der Oberwalze montierte Messuhr, um den Rundlauf oder die Abweichung beim Anheben jeder Seitenwalze zu messen.

- Passen Sie das hydraulische oder mechanische Positionierungssystem an, bis die Abweichung innerhalb der Toleranz liegt.

C. Überprüfen Sie die Rollmittellinien

- Die Rollenmittellinien sollten eine gerade, parallele Linie mit der Maschinenbasis bilden.

- Mithilfe von Laser-Ausrichtungswerkzeugen oder gespannten Drähten kann diese Ausrichtung über die gesamte Länge der Rollen überprüft werden.

- Jede Winkelfehlausrichtung kann zu konischen Rollergebnissen oder ungleichmäßiger Biegung führen.

D. Testen Sie den Anpressdruck der Rolle

- Legen Sie eine Testplatte bekannter Dicke ein und üben Sie langsam Druck aus.

- Überprüfen Sie, ob beide Seiten der Platte die gleiche Kraft erhalten, indem Sie das Biegeverhalten beobachten.

- Wenn sich eine Seite stärker verbiegt, richten Sie die Rollengehäuse oder Hydraulikzylinder neu aus.

Überprüfung elektrischer und hydraulischer Systeme

Die mechanische Ausrichtung ist nur ein Teil des Prozesses; Elektrische und hydraulische Komponenten wirken sich auch auf die Positionierung und Stabilität der Maschine aus.

- Synchronisierung der Hydraulikzylinder: Bei hydraulischen Plattenwalzmaschinen müssen beide Hubzylinder perfekt synchronisiert arbeiten. Durch ungleichmäßigen Druck können die Rollen während des Betriebs kippen.

- Endschalter und Sensoren: Stellen Sie sicher, dass Grenzsensoren und Endanschlagvorrichtungen ordnungsgemäß kalibriert sind.

- Schmiersystem: Stellen Sie sicher, dass die Lager und Führungen gleichmäßig geschmiert werden, um bei Ausrichtungstests eine reibungslose Bewegung zu gewährleisten.

- Hydrauliklecks: Jegliche Lecks oder Luft im System können zu unausgeglichenen Hebe- und Rolldrücken führen.

Das Testen dieser Systeme nach der mechanischen Ausrichtung stellt sicher, dass die Maschine unter Last eine konsistente Geometrie beibehält.

Endgültige Überprüfung und Proberollen

Führen Sie nach dem Ausrichten und Nivellieren einen Proberolltest durch, um sicherzustellen, dass der Aufbau einheitliche Ergebnisse liefert.

A. Rollen einer Testplatte

- Wählen Sie eine Platte mittlerer Dicke (nicht bei maximaler Kapazität der Maschine).

- Führen Sie es den Rollen zu und führen Sie einen teilweisen Vorbiege- und Walzzyklus durch.

- Messen Sie den resultierenden Zylinder auf Rundheit, Durchmesserkonsistenz und gerade Naht.

B. Messgenauigkeit

- Verwenden Sie ein Maßband oder einen Messschieber, um beide Enden und mehrere Punkte entlang des Zylinderumfangs zu messen.

- Wenn zwischen den Enden eine Abweichung von mehr als 1–2 mm besteht, überprüfen Sie die Rollenausrichtung erneut.

- Stellen Sie außerdem sicher, dass die Naht gerade und nicht spiralförmig ist – ein Hinweis auf eine Winkelfehlausrichtung.

C. Dokumentieren Sie die Ergebnisse

- Notieren Sie die Füllstandswerte, Walzenausrichtungsdaten und Probetestmessungen.

- Die Aufbewahrung dieser Dokumentation hilft bei zukünftigen Wartungsarbeiten, Umzügen oder Fehlerbehebungen.

Häufige Ausrichtungsfehler, die Sie vermeiden sollten

- Überspringen von Fundamentprüfungen: Schon eine kleine Unebenheit im Boden kann zu einer Verformung des Rahmens führen.

- Ankerschrauben zu früh anziehen: Führen Sie immer eine Feinnivellierung durch, bevor Sie die Maschine verriegeln.

- Walzenverschleiß ignorieren: Abgenutzte Rollen können zu falschen Ausrichtungsmesswerten führen. Vor der Einstellung prüfen.

- Ungleicher hydraulischer Druck: Dadurch wird eine Seite stärker angehoben oder gedrückt als die andere.

- Verwendung ungenauer Nivellierwerkzeuge: Ein normales Zimmermannsniveau reicht nicht aus; Präzisionsstufen sind erforderlich.

- Vernachlässigung thermischer Effekte: Temperaturschwankungen können die Ausrichtung leicht verändern; Lassen Sie die Maschine vor der Überprüfung die Umgebungsbedingungen erreichen.

Wartungspraktiken zur Aufrechterhaltung der Ausrichtung

Nach der Ersteinrichtung ist die Aufrechterhaltung der Ausrichtung und Ebenheit eine fortlaufende Verantwortung.

- Regelmäßige Inspektionen: Überprüfen Sie den Maschinenstand alle paar Monate oder nach starker Beanspruchung.

- Fundamentüberwachung: Suchen Sie nach Setzungen oder Vibrationsschäden.

- Schmierung und Reinigung: Schmutz oder Metallspäne können den Sitz und die Balance der Rollen beeinträchtigen.

- Messung des Walzenverschleißes: Überprüfen Sie die Gleichmäßigkeit des Rollendurchmessers regelmäßig mit Mikrometern.

- Kalibrierungsprüfungen: Überprüfen Sie bei CNC- oder Hydrauliksystemen regelmäßig die Sensorkalibrierung.

Durch vorbeugende Wartung wird sichergestellt, dass kleine Abweichungen korrigiert werden, bevor sie die Produktionsqualität beeinträchtigen.

Die Rolle moderner Technologie bei der Ausrichtung

Fortschritte in der Technologie haben die Ausrichtung von Plattenwalzmaschinen vereinfacht und verbessert.

- Laser-Nivelliersysteme bieten Genauigkeit im Mikrometerbereich und eine schnellere Einrichtung.

- Digitale Neigungsmesser ermöglichen eine präzise Messung von Maschinenneigungswinkeln.

- CNC-Kalibriersoftware erkennt und kompensiert automatisch leichte Rollfehler.

- Schwingungsüberwachungssysteme helfen, Basisinstabilität oder strukturelles Ungleichgewicht frühzeitig zu erkennen.

Bei hochpräzisen oder großformatigen Blechwalzanwendungen führt die Integration dieser Werkzeuge zu einer erheblichen Verbesserung der Konsistenz und zur Reduzierung von Ausfallzeiten.

Abschluss

Das Ausrichten und Nivellieren einer Blechwalzmaschine vor dem Betrieb ist nicht nur ein einmaliger Installationsvorgang, sondern ein grundlegender Aspekt der Qualitätskontrolle. Eine gut nivellierte Basis sorgt für strukturelle Stabilität, während die richtige Rollenausrichtung genaue und wiederholbare Ergebnisse garantiert.

Der Prozess erfordert eine sorgfältige Vorbereitung, den Einsatz von Präzisionsmesswerkzeugen, die systematische Einstellung von Nivellierschrauben und Walzenstützen sowie gründliche Tests mit Musterplatten. Das Vernachlässigen dieser Schritte kann zu fehlerhaften Produkten, erhöhtem Verschleiß und kostspieligen Reparaturen führen.

Durch die Investition von Zeit und Sorgfalt in die richtige Einrichtung können Bediener die Effizienz maximieren, die Maschinenlebensdauer verlängern und die Produktion von gewalzten Blechen und Zylindern von gleichbleibend hoher Qualität sicherstellen. Im anspruchsvollen Bereich der Metallumformung beginnt Präzision mit einem ebenen und ausgerichteten Fundament – und dieses Fundament beginnt lange bevor das erste Blech auf die Walzen kommt.